Základnou výrobnou charakteristikou obchodného prístavu je jeho priepustnosť, pod ktorou sa rozumie maximálne množstvo nákladu, ktoré sa preloží prekládkovými zariadeniami prístavu medzi jednotlivými druhmi dopravy za sledované obdobie. Priepustnosť prístavu závisí od technického vybavenia, technológie prekládky a druhu prekladaného nákladu, typu a nosnosti plavidiel, resp. dopravných prostriedkov. [ZÁLEŽÁK, M.: Prístavy]

Počas prekládky kontajnerov v kontajnerových termináloch (ďalej terminály) námorných prístavov vznikajú prestoje plavidiel, ktoré znižujú priepustnosť prístavu. Tieto prestoje vyplývajú z poruchovosti prekládkových zariadení, ich technických prestávok a pomocných operácií, ktoré sú spojené s plavidlami (pristavenie plavidla k prekládkovej hrane, jeho vyviazanie, uvoľnenie, prehliadka plavidla, spracovanie dokladov a pod.). Terminály námorných prístavov najčastejšie riešia problematiku zvyšovania priepustnosti:

- zvýšením počtu nábrežných portálových žeriavov, ktoré obsluhujú kontajnerové lode,

- automatizáciou manipulačných procesov v termináloch,

- zvýšením počtu vozíkov (mačiek) žeriava a ich pracovných rýchlostí,

- technologickou úpravou závesných rámov, ktoré sú schopné preložiť minimálne dva kontajnery v pracovnom cykle (metóda twin-lift, dvojité, resp. trojité závesné rámy).

1 Zvýšenie počtu nábrežných portálových žeriavov

Pri jednostrannej prekládke počet žeriavov závisí od dĺžky kontajnerovej lode. Na každých 100 metrov dĺžky lode sa umiestňuje jeden nábrežný portálový žeriav prekladajúci kontajnery. Jednou z možností, ako zvýšiť počet žeriavov, je ich umiestniť na obidvoch stranách prístavného bazéna.

V termináli Ceres amsterdamského prístavu (Obr. 1) vybudovali prístavný bazén (400 metrov dlhý a 57 metrov široký), ktorý má na obidvoch stranách bazéna inštalované nábrežné portálové žeriavy super post Panamax (4 žeriavy na severnej strane bazéna a 5 žeriavov na južnej strane). Tieto žeriavy, ktorých dĺžka vyloženia kontajnera je 61 metrov nad vodnú hladinu, sú schopné obslúžiť kontajnerovú loď s 22 radmi kontajnerov na šírku paluby. Použitím týchto deviatich žeriavov dochádza k zníženiu doby prekládky až o 50 %. Na manipulovanie kontajnerov v termináli sa používajú obkročné transportéry. Pri vjazde do bazéna sa nachádza aj východná nábrežná hrana s ďalšími dvoma prekládkovými polohami. [Amsterdam Container Terminals].

Obr. 1 Kontajnerový terminál Ceres v amsterdamskom prístave

Obr. 1 Kontajnerový terminál Ceres v amsterdamskom prístave

Zdroj: Amsterdam Container Terminals

2 Automatizácia manipulačných procesov

Za posledných dvadsať rokov vzrástol počet preložených kontajnerov v termináloch viac ako štvornásobne. Ďalšou z možností, ako zvýšiť priepustnosť terminálov, je automatizovať manipulačné procesy. Portálové žeriavy na pneumatikách, obkročné transportéry, resp. návesové súpravy prepravujúce kontajnery v termináloch bývajú nahrádzané automatizovanými manipulačnými zariadeniami. V Európe sa nachádza niekoľko týchto terminálov: ECT Delta, Euromax (prístav Rotterdam) a terminál Altenwerder (prístav Hamburg). Hoci prvotné náklady na vybudovanie týchto terminálov sú niekoľkonásobne vyššie, ich vyššia priepustnosť, automatizácia manipulačných procesov, znižovanie počtu zamestnancov vrátane mzdových nákladov sa stávajú rozhodujúcimi faktormi pri ich budovaní.

Obr. 2 Nábrežné portálové žeriavy post Panamax v termináli Altenwerder

Zdroj: autor

Medzi terminály, ktoré používajú automatizovaný systém manipulácie, patrí už spomínaný hamburský kontajnerový terminál Altenwerder (Obr. 2) uvedený do prevádzky v roku 2002. V súčasnosti je to najmodernejší terminál na svete. Celkové náklady na jeho vybudovanie boli cca 650 mil. EUR, z toho 300 mil. EUR boli náklady na infraštruktúru a vybudovanie nábrežnej prekládkovej hrany.

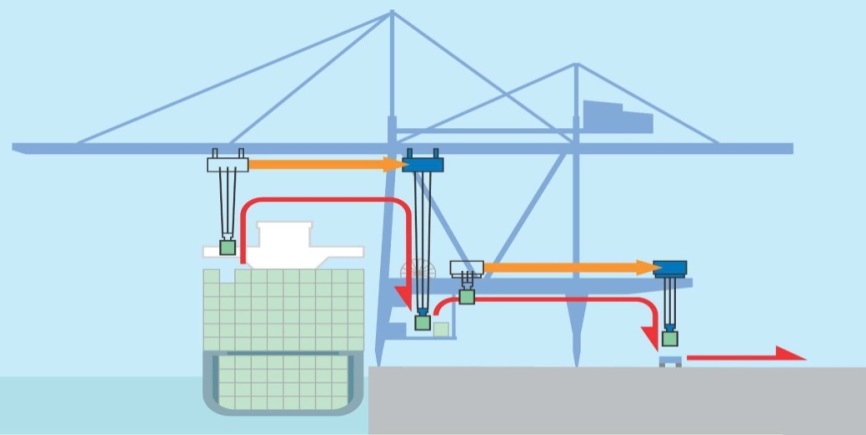

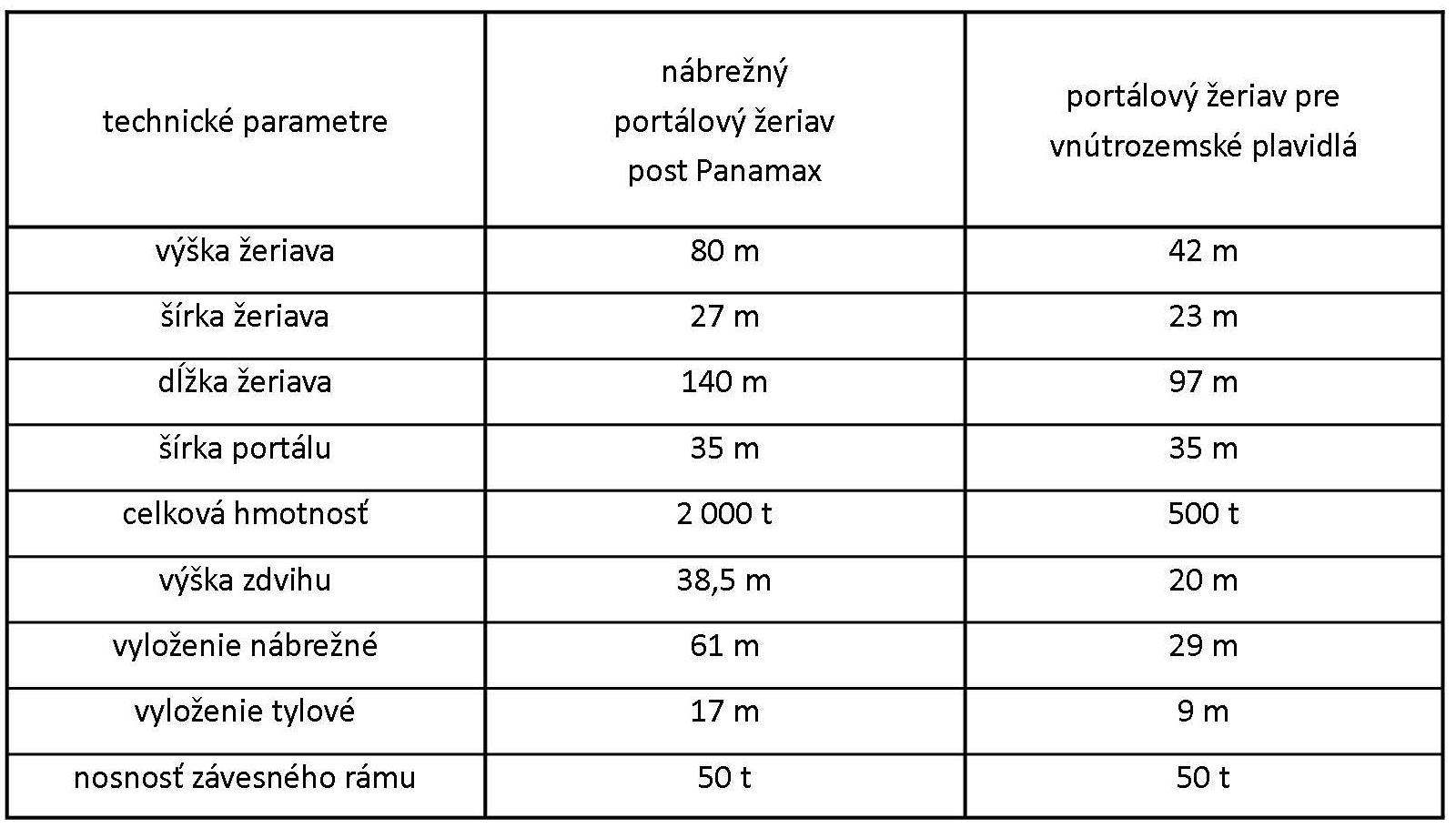

Na nakládku / vykládku kontajnerových lodí sa používajú poloautomatické nábrežné portálové žeriavy post Panamax. Tieto žeriavy sú vybavené dvomi vozíkmi (Obr. 3), na ktorých sú zavesené automatické závesné rámy (spreadre) systémom lán. Vozík, ktorý sa pohybuje na hornej konzole, prekladá kontajnery medzi loďou a úložnou plochou zhromažďujúcou kontajnery. Tá sa nachádza medzi nohami portálu žeriava. Túto časť prekládky riadi prístavný žeriavnik. Na dolnej konzole sa pohybuje automatický vozík, ktorý prekladá kontajnery medzi úložnou plochou a automaticky riadenými vozidlami umiestnenými na manipulačnej ploche. Týmto spôsobom dochádza k úspore času počas prekládky o 30 až 40 % a zvýšeniu bezpečnosti. Jeden z portálových žeriavov prekladá kontajnery na riečne plavidlá.

Obr. 3 Schéma poloautomatizovaného nábrežného portálového žeriava

Zdroj: HHLA

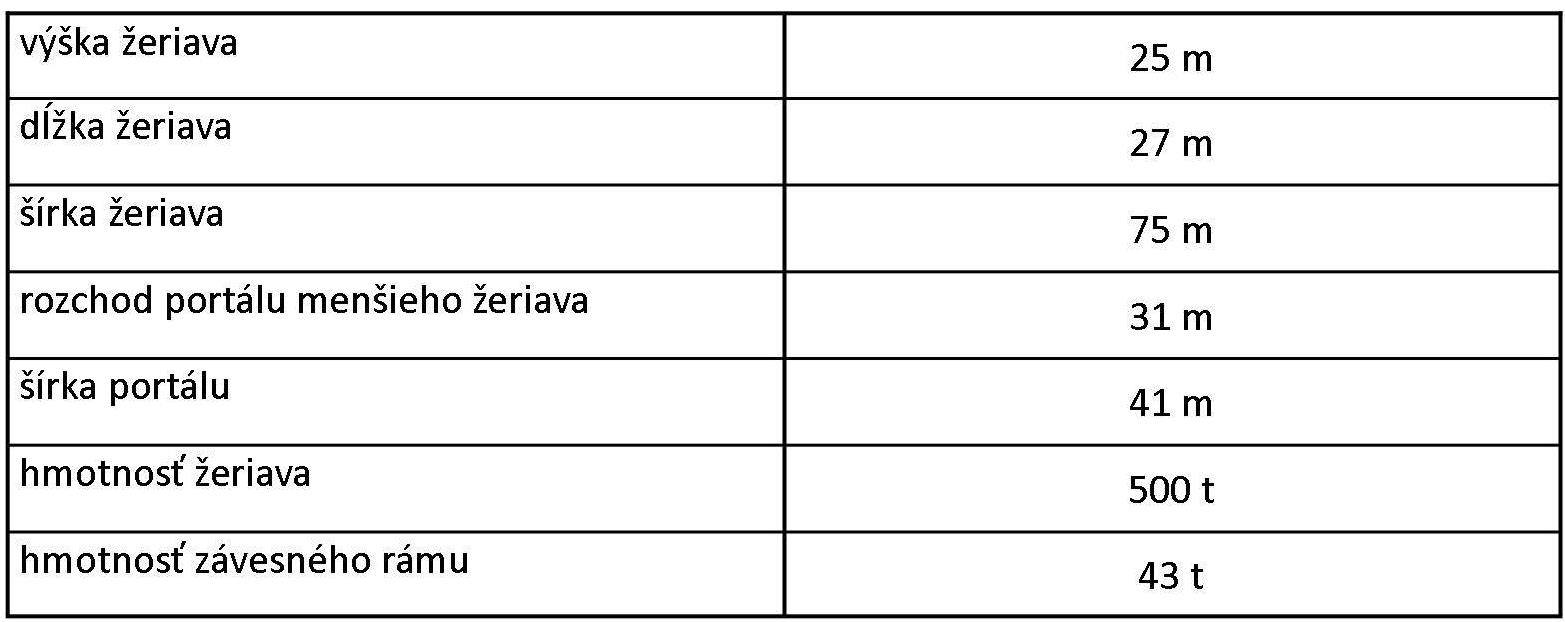

Tabuľka 1 Technické parametre poloautomatizovaného nábrežného portálového žeriava

zdroj: Gottwald

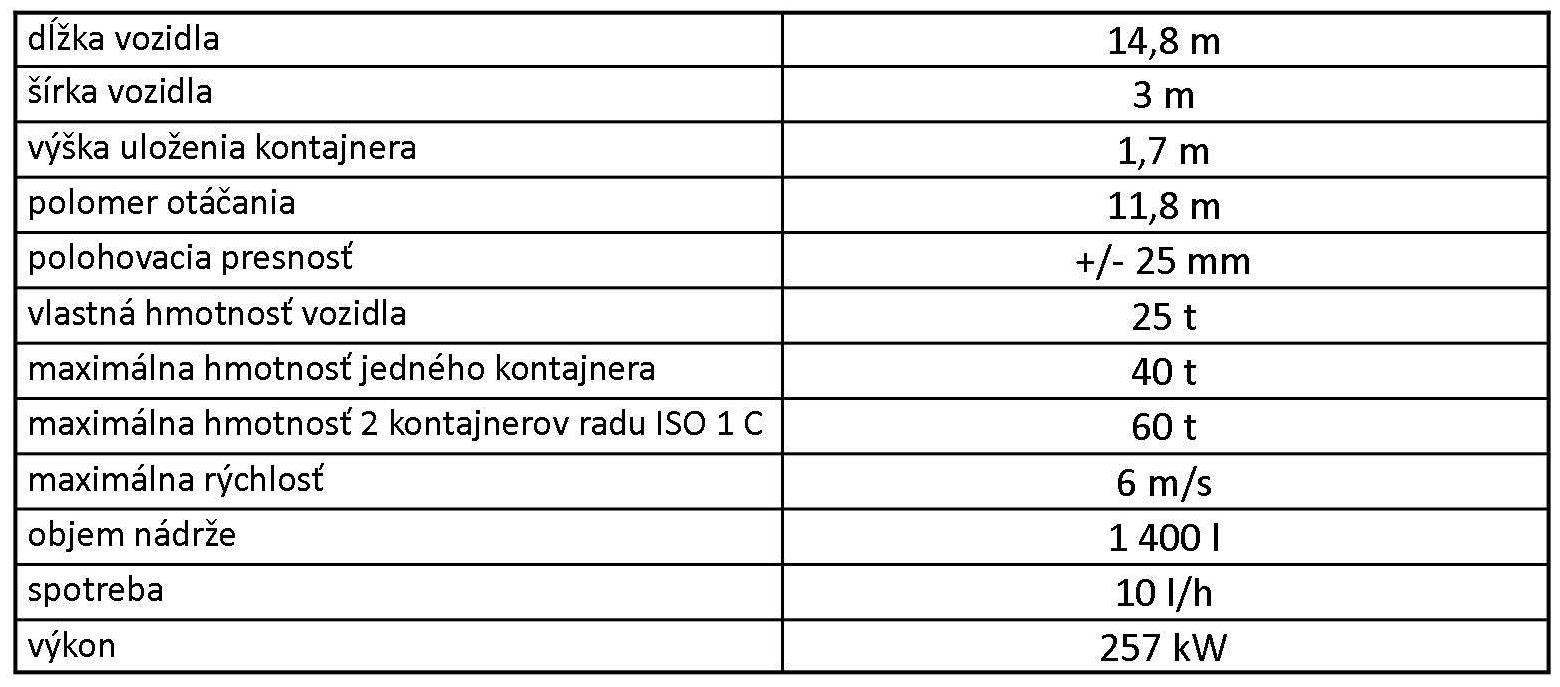

Automaticky riadené vozidlá (Obr. 4) patria do skupiny pasívnych mobilných prekládkových zariadení. Prepravujú kontajnery v rámci nábrežnej manipulačnej plochy. Sú riadené programom, tj. prepravujú kontajnery na programovaných trasách medzi nábrežnými portálovými žeriavmi a blokmi skládky kontajnerov. Na navigáciu využívajú referenčnú sieť súradníc pozostávajúcej z transpondérov, ktoré sú zabudované na povrchu manipulačnej plochy. Pohyb týchto vozidiel je zosúladený s pohybom portálových žeriavov a ich prekládkovou činnosťou. Aby nedochádzalo ku kolíziám vozidlá sú vybavené laserovými detektormi, ktoré monitorujú prekážky nachádzajúce sa v dráhe vozidla.

Po pristavení kontajnerovej lode k prekládkovej hrane čakajú na manipulovanie kontajnerov nábrežné portálové žeriavy spolu s automaticky riadenými vozidlami. Každý kontajner nesie so sebou informácie týkajúce sa prepravných vlastností nákladu v kontajneri a prepravnej relácie. Na základe týchto informácií vozidlo prepraví kontajner ku konkrétnemu bloku kontajnerovej skládky, kde sa preloží portálovým žeriavom na koľajniciach.

Obr. 4 Automaticky riadené vozidlá

Zdroj: autor

Výrobou týchto vozidiel sa zaoberá nemecká spoločnosť Gottwald Port Technology. Kolesá vozíkov sa otáčajú nezávisle od seba, t. j. čo umožňuje ich presný pohyb pri navádzaní na miesto nakládky, resp. vykládky. Jedno vozidlo dokáže prepraviť dva kontajnery radu ISO 1 C, resp. 1 kontajner radu ISO 1 A. Kvôli znižovaniu emisií sú od júna 2011 v testovacej fáze vozidlá na elektrický pohon, ktoré by mali postupne nahradiť vozidlá s dieselovým motorom. Batéria týchto vozidiel sa vymieňa dvakrát do dňa v stanici určenej na výmenu batérií. Hmotnosť vozíka s batériou je 34,5 ton.

Tabuľka 2 Technické parametre automaticky riadených vozidiel

zdroj: Gottwald

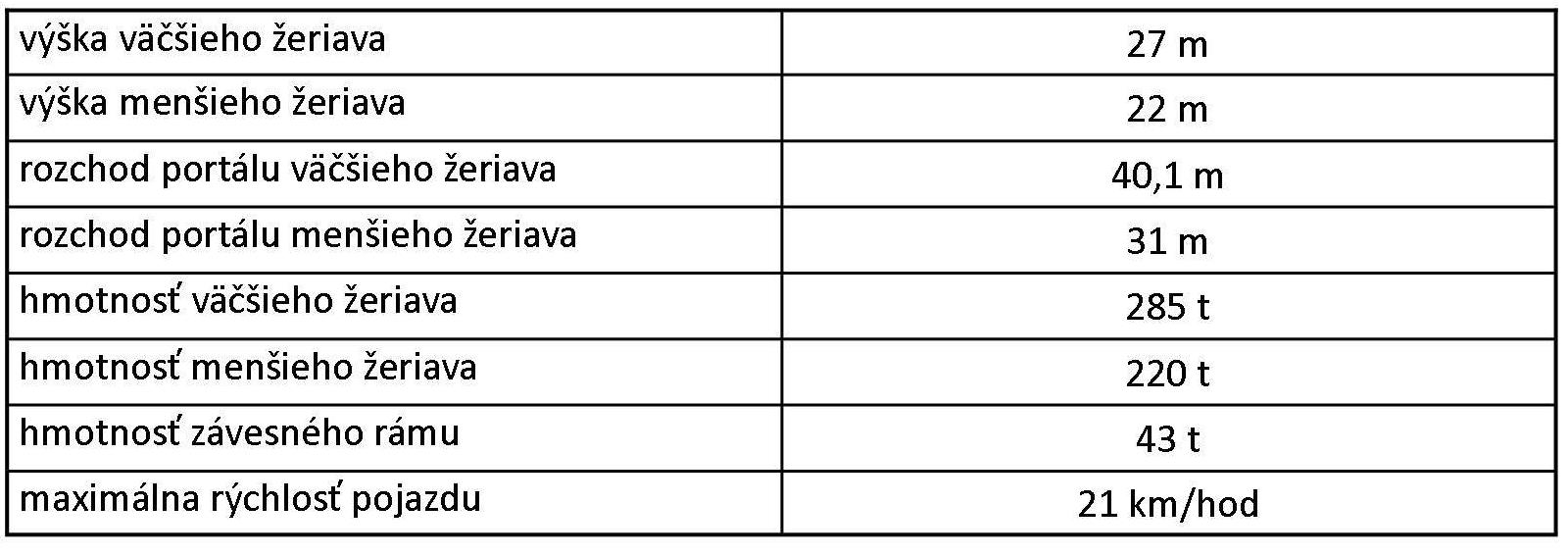

Automatické portálové žeriavy na koľajniciach (obr. 5) sa používajú na manipulovanie kontajnerov na skládke kontajnerov, ktorá je rozdelená do 26 blokov (3 bloky sú určené pre izotermické kontajnery). Celková kapacita kontajnerovej skládky je 33 tis. TEU, z toho 3 tis. pre izotermické kontajnery. Každý blok skládky je vybavený dvoma portálovými žeriavmi s rozdielnymi rozchodmi a výškami portálov, tj. menší žeriav môže jazdiť pod väčším žeriavom. Na šírku bloku je uložených desať radov kontajnerov v štyroch vrstvách, na dĺžku 37 kontajnerov ISO 1 C. V nábrežnej časti terminálu prekladajú portálové žeriavy kontajnery medzi automatickými riadenými vozidlami a blokom skládky kontajnerov. V tylovej časti sú kontajnery prekladané žeriavmi medzi blokom skládky a návesovými súpravami. Súpravy prepravia kontajnery mimo územia terminálu, resp. k železničnému terminálu, kde sa preložia širokorozchodnými portálovými žeriavmi na železničné vozne.

Obr. 5 Nakládka kontajnera radu ISO 1 A na návesovú súpravu

Zdroj: autor

Tabuľka 3 Technické parametre automatických portálových žeriavov

zdroj: Gottwald

Tylová manipulačná plocha je určená pre cestnú a železničnú dopravu. Po príchode do terminálu sa vodič návesovej súpravy prihlási u kontroly, kde zadáva údaje o prepravovanom kontajneri. Po fyzickej kontrole kontajnera vodič dostáva informácie o mieste vykládky, tj. číslo bloku skládky, ku ktorému prepraví kontajner. Po pristavení návesovej súpravy k bloku skládky oznamuje pripravenosť návesovej súpravy na vykládku pomocou čipovej karty, ktorú dostal pri príchode. Riadiaci systém dáva pokyn jednému zo žeriavov na preloženie kontajnera.

Súčasťou tylovej manipulačnej plochy je aj železničná stanica, v ktorej sa prekladajú kontajnery medzi návesovými súpravami a železničnými vozňami štyrmi širokorozchodnými poloautomatizovanými portálovými žeriavmi na koľajniciach (Obr. 6). V zmysle AGTC dĺžka šiestich prekládkových koľají je 700 metrov.

Obr. 6 Poloautomatické portálové žeriavy

Zdroj: autor

Tabuľka 4 Technické parametre poloautomatických portálových žeriavov

zdroj: Gottwald

3 Zvýšenie počtu vozíkov, resp. závesných rámov

Poslednou z možností, ako zvýšiť priepustnosť terminálov, je zvýšiť výkonnosť nábrežných portálových žeriavov preložením minimálne dvoch kontajnerov v pracovnom cykle. Kým prvé nábrežné portálové žeriavy boli schopné preložiť len jeden kontajner radu ISO 1 A alebo C, súčasné žeriavy prekladajú dva až šesť kontajnerov v jednom pracovnom cykle. Toto zvýšenie sa dá dosiahnuť troma spôsobmi:

- zvýšením počtu vozíkov žeriava,

- preložením dvoch kontajnerov závesným rámom v pracovnom cykle (tzv. twin-lift),

- zvýšením počtu závesných rámov (použitie dvojitého, resp. trojitého závesného rámu).

Pri zvýšení počtu vozíkov žeriav je vybavený dvoma vozíkmi. Jeden vozík, ktorý sa pohybuje na hornej konzole, prekladá kontajnery medzi kontajnerovou loďou a úložnou plošinou umiestnenou medzi nohami portálu. Druhý vozík pohybujúci sa na dolnej konzole prekladá kontajnery medzi úložnou a manipulačnou plochou. Tento druh žeriava sa používa napríklad v termináli Altenwerder (Obr. 3).

Metóda twin-lift (Obr. 7) je založená na prekládke dvoch kontajnerov radu ISO 1 C v pracovnom cykle. Konštrukcia rozpätia rámu a jeho závesných prvkov je upravená tak, že rám môže uchopiť a následne preložiť dva kontajnery dĺžky dvadsať stôp.

Obr. 7 Metóda twin-lift

Zdroj: autor

Tretí spôsob je založený na použití dvojitého závesného rámu (Obr. 8). Dvojité závesné rámy môžu byť špecializované alebo univerzálne. Dvojité špecializované závesné rámy, ktoré majú pevné rozpätie, sú určené pre konkrétny druh kontajnera. Prekladajú dva kontajnery radu ISO 1 A alebo 1 C. Dvojité univerzálne závesné rámy majú teleskopické rozpätie, prekladajú rôzne druhy kontajnerov, napr. jeden kontajner radu ISO 1 A a dva kontajnery radu ISO 1 C alebo 4 kontajnery radu ISO 1 C.

Obr. 8 Dvojité závesné rámy

Zdroj: Shanghai Haitong Port Safety Equipmen

Použitím dvojitých závesných rámov, resp. rámov vybavených technológiou „twin-lift“ dochádza k vyššej produktivite prekládkových operácií. Medzi ďalšie výhody patrí:

- efektívnejšie využívanie pracovných síl počas prekládkovej činnosti,

- znižovanie mzdových nákladov na pracovníkov terminálu (žeriavnici, prístavní robotníci),

- zvýšenie priepustnosti prekládkovej polohy vrátane obratu kontajnerov,

- zníženie nákladov na jednu prekládkovú operáciu,

- skrátenie pobytu plavidla v prístave,

- zníženie nákladov, ktoré sú spojené s pobytom plavidla v prístave.

Použitím dvojitých závesných rámov nedochádza k zdvojnásobneniu prekládkovej kapacity terminálov, ako by sa mohlo predpokladať. Štúdie spoločnosti AECOM ukazujú, že pri použití klasického závesného rámu, žeriav urobí 30 pracovných cyklov za hodinu. Pri dvojitom závesnom ráme je to 40 (max. 45) pracovných cyklov (pri 100 % využití kapacity dvojitého rámu a pri predpokladaných 5 tis. pracovných cyklov za deň). Tento nárast je ovplyvnený viacerými faktormi (uloženie kontajnera na lodi, doby uchytenia kontajnera, manipulačnej techniky a pod.). Použitím týchto rámov dochádza nielen k zvýšeniu pracovných cyklov žeriava, ale aj počtu návesových súprav, ktoré prepravujú kontajnery v rámci terminálu. [ŠIROKÝ, J.: Portálové jeřáby s tandemovými spreadery a jejich provozne-ekonomická výhodnost]

Na základe veľkých úspechov dvojitých závesných rámov čínska spoločnosť Shanghai Zhenhua Port Machinery (ZPMC) vyvinula trojitý závesný rám (Obr. 9), ktorý preloží až tri kontejnery radu ISO 1 A v pracovnom cykle. Každý rám je vybavený technológiou twin-lift, tj. v jednom pracovnom cykle sa dá preložiť až 6 kontajnerov radu ISO 1 C. V porovnaní s dvojitým závesným rámom dochádza k urýchleniu prekládky o 15 až 20 %. Tento rám sa používa v termináli Ma Wan v prístave Shenzhen. [ZPMC]

Obr. 9 Trojitý závesný rám

Zdroj: ZPMC

___________________________________________________________________

Autor: Andrej Dávid1

1 doc. Ing. Andrej Dávid, PhD., Žilinská univerzita v Žiline, Fakulta prevádzky a ekonomiky dopravy a spojov, Katedra vodnej dopravy, Univerzitná 8215/1, 010 26 Žilina, Slovenská republika

___________________________________________________________________

Literatúra

- [1] DÁVID, A.: Intermodálne terminály v námorných prístavoch a ich obehové systémy. Habilitačná práca, Žilina 2012

- [2] ZÁLEŽÁK, M.: Technológia v prístavoch a prekladiskách – 1 Prístavy. EDIS – vydavateľstvo ŽU, Žilina 2000, ISBN 80-7100-761-7.

- [3] Amsterdam Container Terminals, dostupné: http://www.acthph.nl/, 15. 06. 2013

- [4] Hamburger Hafen und Logistik, dostupné: www.hhla.de, 15. 06. 2013

- [5] Kontejnerový terminal Altenwerder, dostupné: http://www.svazdopravy.cz/html/cz/cta.pdf, 15. 06. 2013

- [6] ŠIROKÝ, J.: Progresivní systémy v kombinované přepravě. Univerzita Pardubice, Pardubice 2010, 184 s., ISBN 978-80-86530-60-4.

- [7] ŠIROKÝ, J.: Portálové jeřáby s tandemovými spreadery a jejich provozne-ekonomická výhodnost. In: Perner´s Contacts, number: 3, volume: 6, Pardubice 2011, ISSN 1801-674X.

- [8] Shanghai Zhenhua Heavy Industry Co., dostupné: http://www.zpmc.com, 15.06.2013

Príspevok vznikol v rámci riešenia projektu: Flexibilné a atraktívne štúdium na Žilinskej univerzite pre potreby trhu práce a vedomostnej spoločnosti”

Moderné vzdelávanie pre vedomostnú spoločnosť / Projekt je spolufinancovaný zo zdrojov EÚ