Abstrakt: Nárazové skúšky s cestnými vozidlami sú nevyhnutnou súčasťou výskumných aktivít forenzného inžinierstva. Pri príprave a realizácii nárazových skúšok je nutné zabezpečiť nielen objektívne zadokumentovanie týchto skúšok, ale aj ich bezpečný a reprodukovateľný priebeh. V rámci tejto požiadavky je okrem iného nutné zabezpečiť smerové vedenie testovaného vozidla. Predkladaný príspevok sa zaoberá predstavením návrhu, konštrukcie a funkčnej verifikácie zariadenia zabezpečujúceho smerové vedenia vozidla v rámci forenzných nárazových skúšok.

Kľúčové slová: forenzné inžinierstvo, nárazová skúška, smerová stabilita, analýza, dopravná nehoda

JEL: L62

CONSTRUCTION OF DEVICE FOR DIRECTIONAL GUIDANCE OF VEHICLE DURING CRASHTESTS

Keywords: forensic engineering, crash test, directional stability, analysis, traffic accident

1 Úvod

Nárazové skúšky pre forenzné účely umožňujú zrealizovať v podmienkach reálneho sveta simulácie variantov rôznych nehodových scenárov. Výsledky nárazových skúšok je následne možné po ich dôkladnom zadokumentovaní:

- Priamo použiť v rámci analýzy danej dopravnej nehody.

- Využiť ako dátový bod v štatisticky relevantnom súbore meraní pre výskumné účely. Tieto je možné následne použiť v rámci procesov určených na zvýšenie bezpečnosti premávky na pozemných komunikáciách.

- Použiť pre validáciu virtuálnych simulačných modelov používaných pre analýzu dopravných nehôd.

V rámci realizácie nárazových skúšok pre forenzné účely je potrebné v zásade zabezpečiť 3 základné funkcionality testovacieho systému:

- Uvedenie testovacieho vozidla do pohybového stavu na návrhovú rýchlosť..

- Smerové vedenie vozidla.

- Zabrzdenie vozidla [1].

Tieto základné funkcionality testovacieho systému umožňujú vykonanie danej skúšky podľa vopred zadefinovaných okrajových podmienok (najmä nárazovej rýchlosti) a ďalej umožňujú vykonanie skúšky tak aby nedošlo k ohrozeniu zdravia zúčastnených osôb a majetku v miestach, kde testy prebiehajú.

Je možné konštatovať, že v praxi sa smerové vedenie vozidla aplikovaného v rámci nárazových skúšok vykonáva tromi rôznymi spôsobmi [3]:

- smerové vedenie vozidla s vodičom – v niektorých typoch nárazových skúšok sa na zabezpečenie presného smerového vedenia vozidla používa namiesto mechanických navádzacích systémom profesionálny vodič. Táto metóda je menej bežná, nakoľko zo sebou prináša aj isté riziká (hlavne pre vodiča), ale v určitých scenároch môže byť nevyhnutná na dosiahnutie realistickejších podmienok testovania. Hlavnou úlohou v tomto prípade je zabezpečiť, aby vozidlo pomocou vodiča dorazilo k objektu nárazu v presne definovanom smere, rýchlosti a orientácii. Medzi metódy (resp. pomôcky) používané pri takomto smerovom vedení patria napr. vizuálne značky alebo referenčné body (vodič ich sleduje na dráhe pre presné udržanie trajektórie), predchádzajúce skúšky (vodič často vykoná niekoľko skúšobných jázd bez nárazu).

- smerové vedenie vozidla pomocou vodiacej dráhy – tento spôsobom môžeme bližšie rozdeliť na ďalšie tri kategórie:

- a) koľajové vedenie na vozovke – ide o jednu z najspoľahlivejších metód využívaných pri nárazových skúškach, ktorá zabezpečí presné smerovanie vozidla. Systém minimalizuje odchýlky od požadovanej trajektórie a zabezpečuje konzistentné podmienky pre každú skúšku. Podstatou metódy je skutočnosť, že vozidlo je pred skúškou upevnené na vodiaci systém, pričom tento pozostáva z vodiacej koľajnice, navádzacieho mechanizmu, pohonného systému a následne uvoľňovacieho mechanizmu,

- b) koľajové vedenie vo vozovke – z funkčného hľadiska ide o rovnaký spôsob zabezpečenia smerového vedenia vozidla, avšak v tomto prípade je samotná vodiaca koľajnica zapustená v konštrukčných vrstvách komunikácie, pričom horná hrana vodiacej koľajnice sleduje niveletu vozovky,

- c) napnuté lano – tento spôsob sa používa ako vodiaci systém, ktorý predstavuje jednoduchý a efektívny spôsob zabezpečenia požadovanej trajektórie vozidla pred nárazom. Tento systém sa využíva hlavne v testovacích prostrediach, kde nie je možné alebo ekonomicky výhodne inštalovať pevné vodiace koľajnice či už na vozovku prípadne do konštrukčných vrstiev. V jednoduchosti môžeme povedať, že počas zrýchľovania je vedenie vozidla stabilizované napnutým lanom, ktoré ho udržiava v správnej dráhe. Systém je kompaktný nakoľko sa skladá z jednoduchých častí – napnuté lano, klapky a posuvné puzdrá, pohonný a uvoľňovací systém.

- d) diaľkové vedenie – tento spôsob patrí medzi moderné a flexibilné možnosti zabezpečia presného nárazu vozidla do objektu nárazu bez potreby vodiča alebo iného pevného mechanického vedenia. Tento spôsob umožňuje detailne riadenie požadovanej trajektórie vozidla, čím sa zabezpečuje maximálna presnosť a reprodukovateľnosť testov. Systém je ovládaný na diaľku pomocou rádiového signálu alebo predprogramovaného riadenia, vďaka čomu môžeme povedať, že systém poskytuje reálnosť testovacích podmienok na vysokej úrovni.

Typ smerového vedenia vozidla 1 je obmedzený len na nárazové skúšky pri ktorých nie je riziko ohrozenia zdravia vodiča, typ smerového vedenia 2d nie je univerzálne použiteľný nakoľko pri tomto type smerového vedenia existuje vždy riziko straty spojenia medzi operátorom a vozidlom, typ smerového vedenia 2a, 2b je možné považovať za veľmi spoľahlivé mechanické riešenie avšak s nevýhodou rozsiahlych konštrukčných zásahov do vozovky. Typ smerového vedenia 2c predstavuje analogicky spoľahlivé riešenie ako typy 2a, 2b avšak s oveľa menším zásahom do vozovky vzhľadom na fakt, že vodiace lano je ukotvené k vozovke len v dvoch miestach (začiatok a koniec), a nie po celej dĺžke ako koľajové vedenie.

Predkladaný článok je zameraný na analýzu, návrh riešenia a samotnú konštrukciu zariadenia pre zabezpečenie smerového vedenia cestného vozidla pri nárazových skúškach.

2 Návrh zariadenia

V rámci riešenia definovaného problému bolo zvolené technické riešenie zabezpečenia smerového vedenia vozidla prostredníctvom vodiaceho lana. Pre tento účel bolo potrebné navrhnúť a skonštruovať zariadenie, ktoré:

- Zabezpečí prenos ťažnej sily cez oceľové ťažné lano, ktorým bude vozidlo uvedené do pohybového stavu na požadovanú rýchlosť.

- Zabezpečí smerové vedenie vozidla cez napnuté vodiace lano.

V prvom bode bolo nutné vykonať analýzu rozmerov tohto zariadenia, najmä jeho celkovej výšky tak, aby toto zariadenie pri nárazovej skúške nekontaktovalo podvozok testovacieho vozidla. Pre tento účel bola vykonaná analýza priemernej svetlej výšky osobných automobilov (M1) bežne zastúpených značiek (tabuľka 1).

Tabuľka 1: Svetlá výška vozidiel

Zdroj:Autori

Priemerná svetlá výška daného súboru vozidiel bola 131,5 mm.

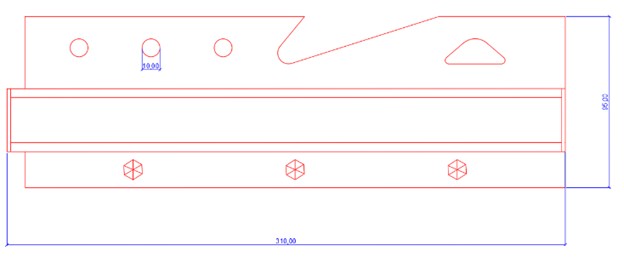

Ďalším dôležitým faktom bolo stanovenie vnútorného priemeru rúry medzikruhového prierezu na základe oceľového lana, ktoré je používané v napnutom stave na zabezpečenie smerového vedenia vozidla. Ďalej bolo potrebné sa zamyslieť, nad poškodením vodiaceho oceľového lana vplyvom trenia počas pohybu navrhovaného zariadenia po vodiacom lane. Z tohto dôvodu bolo potrebné počítať s osadením klzných puzdier do trubky z iného (vhodnejšieho) materiálu ako je oceľ, čo eliminuje riziko už spomínaného poškodenia. Toto konštrukčné riešenie zvyšuje životnosť vodiaceho lana a zároveň vedie aj k zvýšeniu celkovej bezpečnosti počas vykonávania testu. Na oceľovú rúru bolo potrebné ďalej navrhnúť konštrukčný prvok, ktorý nám zabezpečí jednak pripojenie zariadenia o ťahané vozidlo a zároveň umožní aj jeho automatické odpojenie od zariadenia pred samotným nárazom do požadovaného objektu. Tieto konštrukčné prvky tvoria centrálnu časť zariadenia.

Zdroj: [3]

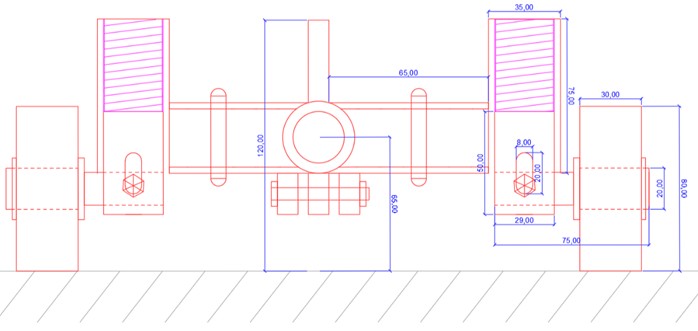

Obr. 1 Centrálna časť zariadenia pre zabezpečenie smerového vedenia

V ďalšom kroku bolo potrebné navrhnúť a obstarať kolesá s vhodnou šírkou a výškou, ktoré budú slúžiť ako podvozok a pomocou ktorých sa bude zariadenie pohybovať po spevnenej ploche určenej na výkon testu. Našim dôležitým bodom pri vývoji podvozku bolo zabezpečenie nezávislého odpruženia všetkých štyroch kolies. Schopnosť pruženia, inak povedané správanie sa kolies zariadenia nám zabezpečí, že pri jazde po nerovnostiach zostane zariadenie smerovo stabilné a celá konštrukcia zariadenia bude vystavená menšiemu rázovému namáhaniu od nerovností vozovky. Na nezávislé odpruženie kolies sme vo výsledku použili oceľové vinuté pružiny, ktoré spĺňajú našu požiadavku a to spôsobom ukladania a uvoľňovania energie, aby sa kolesom mohlo pohybovať vo zvislom smere. V závere navrhovania celého zariadenia bolo potrebné venovať pozornosť tiež opotrebovávaniu jednotlivých častí zariadenia, z čoho vznikla požiadavka na určitý stupeň demontovateľnosti čo nám umožní v prípade potreby výmenu tlačných pružín alebo kolies. Návrh zariadenia je uvedený na obr. 2.

Zdroj: [3]

Obr. 2 Návrh zariadenia pre zabezpečenie smerového vedenia

3 Konštrukcia zariadenia

Po zvolení vhodných konštrukčných prvkov bolo potrebné obstarať jednotlivé materiály:

- oceľový profil štvorcového prierezu 35mm x 35mm x 3mm

- oceľový profil štvorcového prierezu 20mm x 20mm x 2mm

- oceľový profil štvorcového prierezu plný 30mm x 30mm

- oceľová rúra 35mm x 5 mm

- oceľový plochý profil 50mm x 10mm

- oceľový plochý profil 50mm x 5mm

- oceľová tyč kruhová valcovaná plná o priemere 30mm

- mosadzná tyč kruhová valcovaná plna o priemere 30 mm

- reťazové oká

- skrutky M8 pevnostnej triedy 10.9

- oceľové kolesá s polyuretánovým behúňom 80mm x 30mm

- ložiská SKF 6204/C3 20mm x 47mm x 14mm

- poistný krúžok na hriadeľ 20 mm

Prvým krokom v rámci výroby zariadenia bolo potrebné upravenie oceľovej rúry 35mm x 5mm na požadovanú dĺžku, čo v našom prípade bolo 300 mm. Do rúry sme z mosadznej tyče kruhovej valcovanej plnej o priemere 30 mm pomocou sústruhu vyrobili klzné puzdra ktoré sme do nej nalisovali po úprave jej vnútorného priemeru. Na zaistenie mosadzného klzného puzdra sme použili lisované podložky ktoré boli vyrobené pomocou sústruhu na požadovanú mieru. Tieto podložky zabezpečia aby lano ktoré prechádza cez vnútorný otvor rúry nevytlačilo tieto puzdra svojím trením. Na spodnú časť trubky boli pomocou zváračky privarené dorazové klzné lyžiny vyrobené z oceľovej pásoviny 50mm x 10 mm. Tieto lyžiny budú slúžiť ako bezpečnostný prvok v prípade technickej poruchy (odtrhnutie kolesa, prasknutie tlačnej pružiny) aby nedošlo k deformácií samotnej rúry. Na hornú časť trubky bola pomocou zváračky privarená pásovina 50mm x 10mm do ktorej bol pomocou frézy vytvorený upínací hák, ktorý zabezpečí jednak pripojenie zariadenia o ťahané vozidlo a zároveň umožní aj jeho automatické odpojenie od zariadenia pred samotným nárazom vozidla do požadovaného objektu. Fréza a stojanová vŕtačka slúžila na vytvorenie doplnkových technických otvorov, ktoré môžu slúžiť na upevnenie meracích prístrojov a zariadení. Ďalej tieto otvory majú aj odľahčovaciu funkciu.

Druhým krokom v procese výroby sme za pomoci pásovej píly skrátili profil štvorcového prierezu 35mm x 35mm x 3mm na dĺžku 65 mm. Týmto spôsobom boli vytvorené štyri kusy, ktoré nám slúžia ako nosné ramená zavesenia kolies. Na týchto ramená bolo potrebné prerovnanie čelných hrán na sústruhu aby sa zabezpečila vyššia presnosť a kolmosť jednotlivých spájaných častí. Z dôvodu vhodného napojenia jednotlivých ramien na telo rúry boli za pomoci frézy vždy na jednom z koncov vyfrézované polomery R17,5. Takto upravené ramená boli následne za pomoci zváračky privarené na telo trubky, pričom bola zachovaná pravouhlosť voči telu trubky a tiež aj rovnobežnosť medzi ľavou a pravou stranou vyrábaného zariadenia. Pre zabezpečenie vyššej pevnosti boli tieto ramená vystužené z vnútorných strán o telo rúry. Na výstuhu sme použili oceľovú pásovinu 50mm x 5mm z ktorej boli vyrezané pravouhlé trojuholníky s dĺžkou jednej strany 50 mm. Posledným prvkom v rámci nosných ramien sú dve reťazové oká, ktoré sú privarené z prednej čelenej časti zariadenia vo vzdialenosti 45 mm od stredovej osi trubky. Tieto reťazové oká slúžia na upevnenie strmeňov o ktoré je následne pripnuté ťažné lano, ktoré vedie k ťažnému vozidlu čo slúži na uvedenie zariadenia a tiež pripnutého vozidla do pohybového stavu. Hrúbka samotného reťazového oka je 10mm.

Zdroj: [3]

Obr. 3 Spojenie zvarom medzi nosnými ramenami a rúrou

Ďalším krokom bola príprava materiálu na samotné stĺpice, v ktorých budú umiestnené tlačné pružiny. Na ich výrobu bolo potrebné upravenie profilu štvorcového prierezu 35mm x 35mm x 3mm na dĺžku 75mm. Tieto stĺpice sú v spodnej časti na dĺžke 37,5mm z troch strán vystužené. Táto výstuha je vyrobená z oceľovej pásoviny 50mm x 5mm. Následne sme pomocou frézy na vonkajších stranách stĺpic ( v mieste kolies) vyfrézovali zápich o priemere 17mm a hĺbke 21mm. Tento zápich nám slúži na zapustenie osky kolesa do tela stĺpice pri zaťažení pružiny. Dôvodom tohto technického riešenia bola minimalizácia respektíve optimalizácia celkovej výšky zariadenia, ktorá ako už bolo spomenuté je pre nás veľmi dôležitá, v náväznosti na svetlú výšku testovaných vozidiel. Do týchto stĺpic boli tiež vyfrézované na čelných stranách drážky o dĺžke 20mm a priemere 8mm, v ktorých sa bude pri pružení pohybovať skrutka M8 pevnostnej triedy 10.9. Tie budú slúžiť na zaistenie segmentu ktorý sa bude pohybovať vo vnútri stĺpice, inak povedané zabezpečia rozobrateľnosť samotného pruženia v prípade výmeny tlačnej pružiny a tiež zamedzia nežiadúcemu uvoľneniu systému pruženia. Tieto stĺpice boli z hornej časti uzatvorené upravenou oceľovou pásovinou 29mm x 29mm, ktorá slúži ako dorazová plocha pre tlačnú pružinu. Takto vyrobené stĺpice boli privarené na už hotové nosné ramená.

Zdroj: [3]

Obr. 4 Výroba stĺpic navrhnutého zariadenia

Ďalej sme považovali za potrebné z dôvodu zvýšenia tuhosti celej konštrukcie zariadenia prepojenie „prednej a zadnej nápravy“ medzi sebou pomocou profilu štvorcového prierezu 20mm x 20mm x 2mm. Konkrétne bolo potrebné rozloženie respektíve prenos rázového namáhania vzniknutého od nerovnosti vozovky a dorazového segmentu z prednej aj na zadnú nápravu, teda aby tieto sily boli rozložené na obe nápravy. Ďalším segmentom pruženia je hladký plný oceľový štvorec 30mm x 30mm. Ten bolo potrebné za pomoci frézy upraviť na rozmer 29mm x 29mm aby bolo zabezpečený posun tohto segmentu vo vnútri už vyššie spomínanej a vyrobenej stĺpice. Tiež bolo potrebné skrátenie tohto segmentu na celkovú dĺžku 50 mm a zarovnanie oboch koncov na sústruhu aby bola dosiahnutá čo najvyššia presnosť. Tento segment bol tiež čiastočne odľahčený navŕtaním kruhového otvoru priemeru 10mm z hornej časti na hĺbku 15 mm. V spodnej časti bola za pomoci stojanovej vŕtačky vyvŕtaný otvor na osku kolesa o priemere 16 mm, ktorá prechádza celým profilom štvorcového segmentu. Posledným krokom pri výrobe tohto segmentu bolo navŕtanie otvoru priemeru 6,8 mm s celkovou dĺžkou 10 mm, do ktorého bol následne narezaný pomocou závitníkov základný metrický závit M8. Tento závit sa pohybuje v stĺpici od spodnej až po hodnú hranicu spomínanej vyfrézovanej drážky v stĺpici. Cez túto drážku prechádza skrutka M8 ktorá je priskrutkovaná do štvorcového segmentu.

Na samotné upevnenie kolies na štvorcový segment bola potrebná výroba osky kolesa (v celkovom počte štyri kusy). Celková dĺžka osky 70 mm sa skladá z viacerých vonkajších priemerov. Priemer 16 mm sa nachádza na dĺžke 30 mm. Tento priemer bol nalisovaný do predpripravenej diery v štvorcovom segmente do hĺbky 25mm. Zvyšné 4mm slúžili na uloženie zvaru ktorý spája osku a štvorcový segment. Následne sa na oske nachádza prstenec o priemere 30mm a dĺžke 3mm, ktorý slúži ako dorazová plocha na ložisko kolesa. Zvyšných 37mm z celkovej dĺžky 70 mm bolo upravených na priemer 20 mm, pričom na tejto časti bolo nalisované koleso s dvomi ložiskami SKF 6204/C3 20mm x 47mm x 14mm a s vyrobenou podložkou z vonkajšej strany. Na konci osky bol vytvorený pomocou sústruhu zápich hĺbky 1mm, ktorý slúži na zaistenie ložiska pomocou poistného krúžku (segerky).

Zdroj: [3]

Obr. 5 Výroba štvorcového segmentu a nalisovanie osky

Takto vyrobené pruženie sa vo výsledku skladá z dvoch základných častí ktorou je stĺpica a štvorcový segment, ktorého súčasťou je aj koleso. Finálnym krokom v procese výroby bolo vloženie tlačnej pružiny s nasledovnými parametrami do stĺpice.

Parametre použitej tlačnej pružiny:

- d [priemer drôtu]: 3,15 mm

- D1 [vonkajší priemer pružiny]: 28,2 mm

- L0 [dĺžka pružiny vo voľnom stave]:45 mm

- z [celkový počet závitov]: 6,5

- n [počet činných závitov]: 4,5

- L8 [dĺžka pružiny v zaťaženom stave]: 25,5 mm

- F8(N) [sila pružiny v zaťaženom stave]: 275 N

- C (N/mm) [tuhosť, sila pružiny pri stlačení o 1mm]: 14,100 N/mm

- i [pomer vinutia D/d]: 8

Zdroj: [3]

Obr. 6 Tlačné pružiny a kolesá zariadenia

Po uložení tlačnej pružiny bol do stĺpice zasunutý štvorcový segment spolu s kolesom ktorý bol následne pomocou spomínanej skrutky M8 zaistený. Po zrealizovaní týchto krokov na všetkých štyroch stĺpiciach je zariadenie kompletné a je potreba danú konštrukciu ošetriť nástrekom. Po tomto kroku je zariadenie vyrobené, pruženie je v statickej polohe funkčné a pripravené na praktické meranie (overovaciu časť).

Zdroj: [3]

Obr. 7 Nástrek a finálna podoba zariadenia

4 Verifikácia funkčných vlastností systému

Pre prvotnú verifikáciu schopnosti vyvinutého zariadenia zabezpečiť smerové vedenie vozidla pri nárazovej skúške bolo vykonaných 12 skúšobných jázd pri ktorých bolo vozidlo Škoda Octavia,1.gen. uvedené do pohybového stavu cez lanovo-kladkový systém vozidlom JCB 3 CX. Zapojenie vozidla Škoda k vyvinutému zariadeniu je uvedené na obr. 8. Vozidlo Škoda bolo vždy na konci vodiacej dráhy odpojené od ťažného vozidla na tento účel vyvinutým zariadením.

Zdroj: [3]

Obr. 8 Zapojenie vozidla Škoda k vyvinutému zariadeniu

V rámci skúšobných jázd bolo vodiace lano napnuté na napínaciu silu cca 10kN. Dynamické parametre vozidla Škoda boli zaznamenávané prístrojom DSD PicDAQ5, odchýlka vozidla od priameho smeru determinovaného vodiacim lanom bola vyhodnocovaná prostredníctvom analýzy kamerových záznamov. Priemerná rýchlosť testovaného vozidla na konci vodiacej dráhy bola 13,76 km/h (12,89 km/h- 15,13 km/h). Zrýchlenie vozidla počas jázd bolo v intervale 0,76 m/s2 – 1,19 m/s2. Najvyššia odchýlka vozidla v priečnom smere od priameho smeru na konci vodiacej dráhy bola cca 30 mm.

5 Diskusia a záver

Je možné konštatovať, že nami navrhnuté a skonštruované zariadenie slúžiace na zabezpečenie smerového vedenia vozidla je okamžite použiteľné a využiteľné pri realizácií nárazových skúšok respektíve jazdných skúšok. Zariadenie vďaka svojej malej celkovej výške je možné použiť pri testoch s väčšinou motorových vozidiel. Jeho hlavným prínosom je schopnosť cez pridružený ťažný systém uviesť vozidlo do pohybového stavu a zároveň umožniť smerové vedenie tohto vozidla do objektu nárazu s minimálnou odchýlkou od požadovaného konkrétneho bodu, na ktorý bolo vozidlo smerovo navedené. Zariadenie umožňuje zabezpečenie opakovateľnosti realizácie nárazových skúšok pre forenzné účely.

Po zrealizovaných praktických meraniach vieme povedať, že zariadenie splnilo nami očakávané požiadavky a vozidlo smerovo naviedlo na požadovaný bod nárazu s minimálnou odchýlkou avšak počas meraní sme zistili skutočnosť, že reťazový záves, ktorý je upevnený na oboch stranách vozidla medzi čapom kolesa a čapom riadenia zostáva na vozidlo pripojený aj pri odpojení sa od zariadenia, kedy vozidlo pokračuje nárazovou rýchlosťou ďalej do bodu nárazu. V okamihu prejazdu vozidla ponad zariadenie, kedy je už reťazový záves vlečený ťahaným vozidlom po spevnenej ploche vzniká riziko nežiadúceho zachytenia tohto závesu o stĺpice slúžiace na pruženie kolies. V prípade testovania, hlavne vo vyšších rýchlostiach by tento problém mohol spôsobiť poškodenie a deformáciu konštrukcie zariadenia a tiež poškodenie podvozku vozidla. Praktické riešenie tohto problému vidíme v dodatočnom vylepšení konštrukcie o nájazdové lyžiny pre reťazový záves privarené o vrchnú časť stĺpice, ktoré by eliminovali riziko zachytenia tohto závesu o zariadenie. Tieto lyžiny by boli vedené až po „prednú nápravu“ zariadenia.

6 Literatúra

- MOSER, A. – HOSCHOPF, H. – STEFFAN, H. – KASANICKÝ,G. Validation of the PC-Crash pedestrian model. In: SAE Technical Papers. 2000. No. 2000-01-0847, ISSN 01487191

- KOLLA, E. – SZABO, L. – SZABO, P. Konštrukcia zariadenia pre samočinné brzdenie vozidiel pri nárazových skúškach. In: Trilobit. 2024. No. 2/2024, s.1-10. Zlín (Česko) : Univerzita Tomáše Bati ve Zlíně. Fakulta aplikované informatiky, ISSN 1804-1795.

- SZABO, P. Vývoj a konštrukcia zariadenia pre zabezpečenie smerového vedenia cestného vozidla pri nárazových skúškach. Diplomová práca. 2025. Žilinská univerzita v Žiline

Poďakovanie

Tento príspevok bol podporený Agentúrou pre podporu výskumu a vývoja na základe zmluvy č. APVV-20-0626. Tento príspevok bol vypracovaný v rámci projektu APVV-20-0626: Biomechanicky verná náhrada ľudského tela pre zvýšenie objektivity forenznej analýzy cestných dopravných nehôd.

Tento príspevok bol podporený Agentúrou pre podporu výskumu a vývoja na základe zmluvy č. APVV-APVV-23-0665. Tento príspevok bol vypracovaný v rámci projektu APVV-23-0665: Metódy exaktného zisťovania vybraných parametrov pre účely riadenia bezpečnosti pozemných komunikácií.

Autori:

Patrik SZABO1, Lukáš SZABO 2, Eduard KOLLA 3

Tituly a pôsobisko autorov:

1 Ing. Patrik Szabo, Školská 361/41, Nemčice, 955 01, E-mail: patrik.szabo259@gmail.com

2 Ing. Lukáš Szabo, Školská 26/39, Nemčice, 955 01, E-mail: lukas.szabo9702@gmail.com

3 doc. Ing. Eduard Kolla, PhD., Žilinská univerzita v Žiline, Ústav znaleckého výskumu a vzdelávania, Univerzitná 8215/1, Žilina, 010 26, E-mail: kolla@uniza.sk